操 作 指 南

为保证安全使用,除仔细阅读说明书外,充分遵守本指南,是十分必要的!

一.防止U形管中的硅油上冲至水平管C中

1.只要左侧阀J打开,中间阀G必须先行打开;中间阀G关闭的必要条件是左侧阀J必须已经关闭,而且在开始操作时,要注意温度变化,如有异常的快速变化,应尽快将中间阀打开。

2.真空释放前,先将中间阀G打开,而后缓缓打开左侧阀J。

3.测试过程中, 操作人员应注意U形管L中液位的变化,如一侧液位上升向水平管接近,应及时打开中间阀G。

二.防止真空泵油冲出

真空抽毕,关闭左侧阀J,在断开真空泵电源前,必须先行将抽空阀F打开,使真空泵与大气连通。

在真空泵与U形管装置间连接的真空胶管中间,必须串入圆形缓冲瓶,以避免万一不慎,真空泵油冲进U形玻璃装置造成麻烦。

三.防止玻璃仪器碎裂

1.玻璃装置接头如需插入真空胶管的,中间必须涂上真空脂。

2.真空胶管绝不能从玻璃装置接头上直接拔下,应将胶管割裂后取下。

3.套上试管应小心,在试管口涂上适量的真空脂,套上时顺一个方向转几十圈,将炉膛上移时注意其中心位置与试管对准。

四.防止漏气

1.阀塞与阀体是配磨的,因此必须保证二者的编号一致。

2.日久,各阀处真空脂硬化,气密性下降,应重新处理:将阀清洁后重上真空脂,再将阀把手顺一个方向(必须是!!而且平时操作时也必须是这个方向!!)旋转50~100圈。

3.时刻注意小心操作,轻拿轻放,防止破裂。

五.防止抽真空时试样温度升高

试样加入试管并与试验装置(压差管)连接、抽真空时,试管底部与加热筒距离较近,为避免热量辐射对流,影响测试精度,在抽真空、加热筒还未上升时,请将圆形的中空隔热板搁置在加热筒上。

六.导热油的更换

导热油使用一段时间后挥发老化,应注意适时清洗和更换,以免由于导热油硬化,使试管在加热筒升降时(间图四)不能悬浮在导热油中,而致产生升降阻滞,甚至损坏玻璃装置。

SF-1 压差法水分测定装置

使用说明书

常用塑料粒子微量水分的测定方法,有压差法、电解法、卡尔费休法等等,其中,压差法水分测定,以其快速、准确、操作方便、使用成本低等优点已被广泛地应用在化纤塑料工业的中间工艺过程中,特别是聚酯切片、尼龙6、尼龙66等粒子在熔融纺丝前,经干燥处理后的对纺丝质量直接有明显影响的微量水分的含量的测定。也适用于对尼龙6、尼龙66等粒子、塑料树酯的一般微量水分测定。目前,国内尚无成套装置供应,都由客户自己根据需要定配和制作,相当麻烦。本装置参考了国标及国际标准的方法(见附录)及国内众多厂家的使用习惯,组装成套,对用户提供了相当的便利和测试保证。

压差法水分测定装置适用于测定极微量的与原料内部分子结构结合的水分,而不适于测定原料与环境之间的平衡水分。在材料内部含有水分时升温熔融,将使材料产生降解,使特性粘度下降,直接影响产品质量。一般要求,纺丝前,含水率小于0.03%,因此,原料在烘干后、纺丝前,必须用压差法测定其内部的极低的含水率。真空包装的塑料的含水率也可采用压差法。

该装置测定的最高含水量为1.5mg。

当试样中含有较多的除水以外的挥发性混和物质时,应注意其测试结果的可靠性。

该测试方法的依据是GB12006.2聚酰胺含水量测定方法、ISO 960-1988(E)塑料-聚酰胺(PA)-含水量的测定及ISO 6188-1980《塑料–聚对苯二甲酸乙二酯粒料含水量的测定》(见附录)。

- 工作原理:

图 一

图一所示试验装置是一个由玻璃管道及试管、玻璃球泡A与B组成的气密系统。在U型管道L中,盛有一定量的硅油。在气阀G打开的情况下 使系统达到高度真空,如果整个系统气密性良好,那么,将气阀G关闭,在硅油左右两侧的液面上D与E的气压应是一致的,硅油的二液面在同一水平面上。如果由于某种原因,右侧的气压升高,则右液面D的压力升高,硅油的液面产生升降变化,右液面下降,左液面上升。如果在试管中,予先放入某种含水物质,其中的水分只能在某种条件下(如加热)才能释放出来,那么,在未达到水分释放的条件时,D、E液面压力相等,达到水分释放条件后,系统右2

侧管道内由于水汽的作用,使压力升高,D液面压力升高,液面下降,E液面上升,D、E液面形成的压力差与右侧的水汽的压力相平衡。水汽越多,产生的压力越大,液面升降量也越大。当水分含量达到一定数值,使水汽压力达到饱和蒸汽临界点时,水汽中的一部份重新凝结成水(以雾或水珠的形式),压力不再升高。对应于该饱和蒸汽临界点的水分含量,也即该装置可能测定的最高含水量。

压差法水分含量测定使用的是对比法。分别用不同的已知水分含量去试验,找出不同的水分含量对应的不同D、E液面的升降,那么,当用未知水分含量的物质去试验时,根据D、E液面的不同升降,也就知道了其中的水分含量。

国内厂家常用此法来测定烘干后聚酯切片与尼龙的含水量,一般试验温度为:

| 聚酯切片 | 220±5℃ |

| 聚酰胺6、66、69、610、612 | 195±5℃ |

| 聚酰胺11、12 | 170±5℃ |

● 结构:

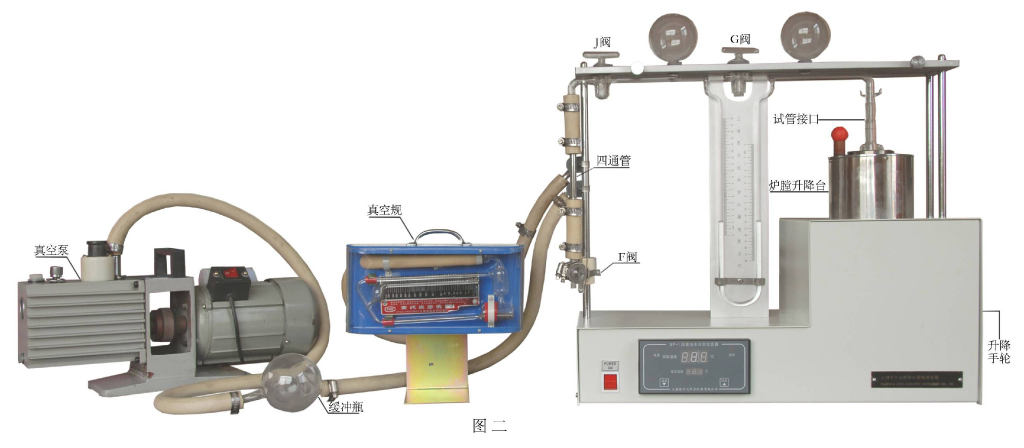

压差法水分测定装置,主要由下列测量部分及真空泵、加热及温控部分组成:

1. 测量部分

测量部分如图二所示,这是一套玻璃结构件与真空泵、真空规的组合件,要求整个结构气密性很好。真空泵使测量部分在测试前已保持在高度真空状态。

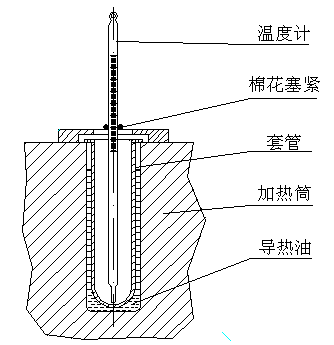

2. 加热部分

由加热器、具有试管浮动对中装置的炉膛及升降台组成,将升降台上移,使试管插入其中,即可对试样加热。

试管插入套管,套管悬浮在炉膛中,因此,当试管M与锥形端口N连接而发生歪斜时(由于玻璃加工原因,这是不可避免的),仍能以自由状态置于炉膛中。套管与炉膛由导热油(硅油)作热传导(见图四),使用一段时间后,导热油会蒸发及老化,应适时添加及清洗。

3. 温控部分

由单片微型计算机控制温度。由轻触开关设定,温控精度更高。

● 技术指标

含 水 率 5~500 ppm(试样称量3g时)

30~3000 ppm(试样称量0.5g时)

对应可测最高含水量1.5mg

温度范围 室温~250℃

显示误差 ±3℃ (170℃,195℃,220℃)

温度波动 ±2℃

真 空 度 ≤100Pa

电 源 220V 50Hz 2A

额定功率 0.35kw

图 二

● 安装

参考图二。

1. 将四通管空闲的二个接头用真空胶管连接后分别与真空规及真空泵(通过缓冲球)连接,连接处应涂一些真空脂,将胶管插入后,再用喉箍旋紧,以免漏气。

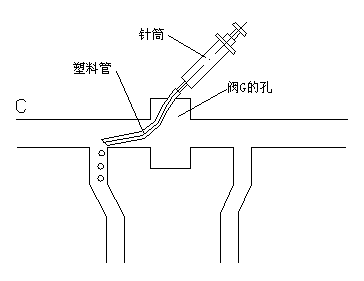

2. 将玻璃阀G取下,将塑料管插入并伸至U形管一端口上,用针筒抽取少许甲基硅油,慢慢地注入U形管直至标线的0线位置上下(图二、三,出厂时已加好),注意,越接近0线位置时宜越慢,万一注入太多,要抽出,是较麻烦的。液位达到后,静止一段时间(约1小时),待油内的空气逸出后,液位会略有下降,此时,再适当补充。注意不要让硅油沾污平行管道C。

图 三

3. 在阀G、J与F的旋塞磨砂面涂真空脂,插入阀孔后顺一个方向不断旋转至旋塞接合面密封可靠,不泄漏。真空脂不应堵住旋塞中的穿孔。

4. 将炉膛上方的压板取下,取出铜套管后,加入导热油(也使用硅油),使放入套管后,油位升至离溢出有5mm余量为宜(加热后,油位要升高)。

上述第2,3,4条,该装置出厂时已设置妥当,如由于运输而发生问题时,请用户遵照上述自行再处理。

● 气密试验

装置安装完毕,即可进行气密试验。

在玻璃装置的右侧锥形接口N外侧涂复少许7501真空脂(耐高温),将干燥的试管M的锥形口套入后,顺一个方向不断转动,确保接口密封。

将玻璃阀G打开,F、J关闭,启动真空泵,缓缓打开玻璃阀J,使真空泵与整个玻璃系统连通。请充分注意,玻璃阀塞与阀体的编号不能搞错,否则将直接影响真空度。

10min后,将真空规置于检测位置,观察真空度,如还未达到100Pa,再试几分钟。

真空度达到后,依次关闭阀J、阀G。此时也可打开阀F, 关闭真空泵,使四通管部分与大气连通。

先关闭阀J,再关闭阀G,千万不能出错。否则,硅油将瞬间冲入水平管道C的左侧部分。旋转阀

塞的方向应保持一致,动作应缓慢,轻巧。

维持1小时后,观察U形管L左右二油平面产生的液位差应小于2mm,否则系某侧漏气所致,漏气侧液位下降。应仔细检查连接处有否密封不佳、检查玻璃装置有无裂缝,特别注意各阀有否泄漏,否则清洁后重涂真空脂再试。

注意:更换U形管中的硅油时,必须将仪器抽真空几小时使新油除气;新设备或设备长时间放置不用后再用,也应长时间抽真空。

● 标定

标定的目的是为了找到本装置的水分和液位差 (即U形管左右液位差)之间的对应关系,以便在实际测试时对照使用。标定和玻璃装置有关,与测试环境温度有关。

精确称取4、8、12、16、20mg(左右)五种分量的钼酸纳(),放入试管内置于干燥皿中备用。

开启水分测定装置的电源开关,设置温度220±5℃,待温度稳定。

打开阀G。

将待测试样的试管套入接口并密封(涂7501真空脂,下同)。

关闭阀F、阀J,启动真空泵,缓缓打开阀J,抽真空至小于100Pa,尽量小。

依次关闭阀J、阀G,打开阀F与大气连通,关闭真空泵。

注意!当阀G关闭后,要密切注意U形管二侧的压力变化,当由于其它原因使液位出现过大的变化时,应迅速打开活塞,检查试样量是否过多或气密性存在问题。

顺时针摇动右侧手柄,提升已恒温之加热筒,使试管M插入筒内。

试样保温10min或至液位标尺指示的液位差保持恒定。

读取U形管的液位变化值。

缓慢、平稳地打开G阀,再打开J阀(次序千万不能搞错)。

降下加热筒,调换预先准备的试样进行试验。

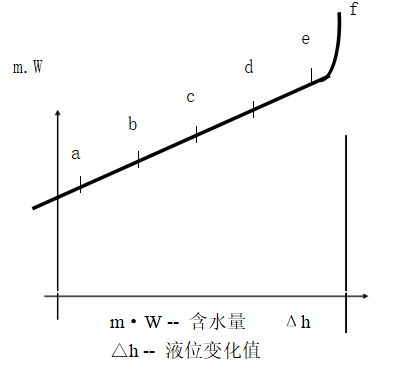

将所得数据在平面图上表示:

可见,e点左侧含水量m·w与液位变化值Δh呈线性关系,可由系数K(即直线的斜率)表示。而右侧线发生弯曲,说明当总的水分含量增加时,液位变化量减少,意味着已进入蒸汽的过饱和状态。e点所对应的水分含量即为该装置可能测定的最高含水量。

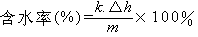

计算直线段系数K值:

用不同分量作出的K值应该一致,因为水分含量与液位差存在线性关系。如果总的水分含量增加时,液面总的变化量减少了,说明这时已进入过饱和蒸汽状态。

式中: m:试样质量(g);

w:每克试样(如钼酸纳)中的水分含量(g/g),可通过分子量来计算;

△h:加热前后,U形管内的液位变化值(mm)。

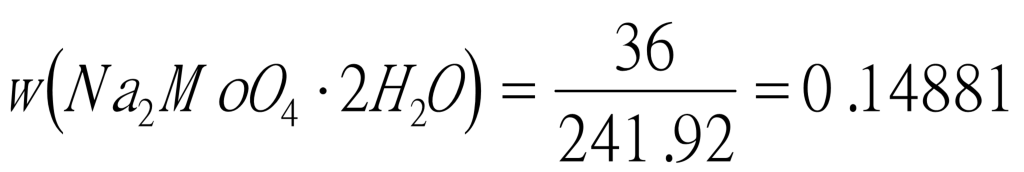

每克试样含水量(w)由下式求出:

W(试样)=结晶水分子量/分子量

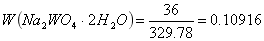

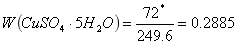

例如:钼酸钠()的分子量为241.92,结晶水分子量为36,则

标定试样也可用钨酸钠(),以前也多用硫酸铜(),相应地,其含水量为:

* 在实验所示温度下只能释放4

在实验所示温度下只能释放4 个。

个。

● 测定

测定方法与标定方法类似:

开启水份测定装置的电源开关,设置温度,待温度稳定;

打开阀G、阀J,关闭阀F;

往干燥的试样试管中装入精确称取的试样2g左右(一般已预先装好,并放置在干燥皿中),将试管套入接口并密封;

关闭阀J;

启动真空泵;

缓缓打开阀J,抽真空至小于100Pa,尽量小;

依次关闭阀J、阀G;

注意!当阀G关闭后,要密切注意U形管二侧的压力变化,当由于其它原因使液位出现过大的变化时,应迅速打开活塞,检查试样量是否过多或气密性存在问题。

打开阀F与大气连通,关闭真空泵;

提升已恒温的加热筒,使试管M插入筒内;

试样保温10min,至液位标尺指示的液位差保持恒定;

读取U形管内的液位变化值;

放下加热筒,如不再试验可以关掉加热电源;缓慢、平稳地打开G阀,再打开J阀(次序千万不能搞错);

取下试管。

注意:①当试验粉料时,抽真空时应慢慢打开活塞,同时试料上面应有一薄层玻璃棉覆盖,玻璃

棉预先在烘箱中干燥,冷却后存放在干燥皿中。

②对于水分含量可能较高的试样, 在试验的前阶段要注意观察液位标尺,如液位变化值大,应及时打开阀G,断开热源,减少试样后,再试验。

③如液位变化值太小,不易读取,可适当增加试样量。

④每个试样做两次测定,如结果差异较大,应检查漏气情况后再做。

● 计算:

式中: K: 含水量–液位差系数(g/mm),由标定求出;

Δh:水分释放前后,U形管内液位差(mm);

m:样品质量(g)。

图 四

t观:观察到的温度计上的读数。

t环:环境温度,以露出部分水银柱高度的中点计算

②实际温度值:实际值=示值+修正值+露径校正值

上海思尔达科学仪器有限公司

地址:上海市闵行区曹行 澄建路88号 邮编:201108

售后热线:021-64925147

总机:021- 64926506

33504401*806/804

33504402*806/804

33504403*806/804

技术支持: 18602119912

建议与投诉: 13601897101

E-mail: srdgs@163.com

网址:www.srdcn.com